Les indicateurs numériques de poids ou Indicateurs électroniques de pesage sont des dispositifs conçus pour alimenter des capteurs à jauges de contrainte et conditionner leurs signaux pour afficher , imprimer et transmettre l’information « poids ».

Ils se présentent sous la forme de boitiers métalliques ou plastiques comportant au minimum un affichage de poids d’ou le nom « indicateur »

- exemple d’indicateur de poids simple avec 4 touches de fonction :

mis à zéro , tarage semi-automatique, affichage de la tare, impression

- exemple d’indicateur de poids de type terminal informatique :

INTRODUCTION

Les premiers indicateurs électroniques datent des années 1970 avec l’apparition des capteurs à jauge de contrainte. Les premières générations étaient conçues en logique câblée et leurs fonctionnalités étaient limitées. Avec l’arrivée des microprocesseurs vers 1978, les possibilités de traitement et de stockage de données ont permis de faire évoluer les indicateurs de poids vers de véritables terminaux autonomes avec la possibilité de stocker des fichiers et de réaliser des opérations de gestion (totalisation, édition de factures..).

Parmi les indicateurs mythiques des années 80 sur le marché français, on peut citer :

- les indicateurs T6000 et TX 60 de Trayvou avec leur alimentation à signaux carrés.

- L’indicateur PEP52 de Pesage Promotion qui a été un grand standard des centrales à béton

- Les indicateurs PM 800 et PM 8000 de Precia qui ont fait décoller la société vers le pesage électronique.

- L’indicateur ISP 70 de Télémécanique incontournable dans les doseuses et ensacheuses.

Dès1995 ,la société Mettler-Toledo a lancé le concept de capteurs numériques (Digitol ) en intégrant toute l’électronique de conditionnement et de traitement du signal à l’intérieur du boîtier d’un capteur .La liaison avec l’indicateur est assurée par une communication série du même type que celle utilisée pour communiquer entre un indicateur et un ordinateur .Les autres constructeurs ont emboîté le pas et ont proposé à leur tour des capteurs numériques .De ce fait certains indicateurs de pesage peuvent être simplifiés et ne pas comporter la partie conditionnement capteurs quand ils intègrent une interface pour un type de capteurs numérique.

Depuis les années 2000, les principaux fabricants d’automates programmables dont Schneider (France), Siemens (Allemagne) proposent aussi des cartes « fonction Pesage » qui concurrencent les indicateurs électroniques des fabricants d’instruments de pesage. Ci dessous extrait documentation Schneider.

1 carte fonction « pesage » 2 affichage optionnel 3 boite de raccordement des capteurs

L’avantage de ces cartes réside dans la facilité d’intégration de la donnée « Poids »dans le programme de l’automate programmable.Il faut dire que l’absence de protocole de communication normalisé dans les indicateurs de poids avait rebuté les automaticiens.

Cette solution a séduit de nombreux électriciens et intégrateurs .L’inconvénient qui s’est révélé à l’usage est que l’accès inhabituel aux réglages métrologiques par les personnes chargées de l’étalonnage des balances et des récepteurs de charge associés a été la source de nombreux ennuis pour les clients utilisateurs finals.

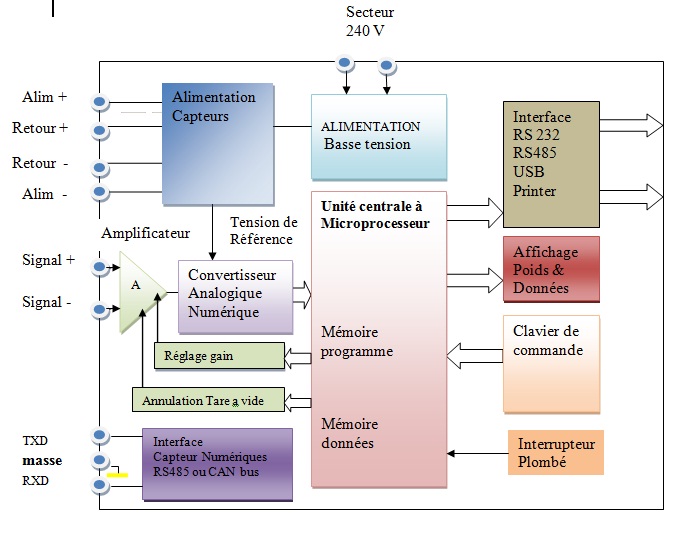

SYNOPTIQUE ET FONCTIONS D’UN INDICATEUR DE POIDS

Le synoptique ci-dessous représente les principaux blocs fonctionnels qui constituent un indicateur

En resumé ,les principales blocs fonctionnels d’un indicateur de pesage sont :

- Alimentation des capteurs et tension de réference du convertiseur

- Amplification du signal capteur avec dispositif de réglage du gain ou « pente » ( Hard ou soft)

- Dispositif d’annulation de la tare à vide ( hard ou soft)

- Conversion analogique/numérique

- Calculateur de Traitement de la mesure ( microprocesseur)

- Affichage du poids et prise en compte des commandes de l’opérateur (mise à zéro, tarage, impression …)

- Interface pour l’impression du poids

- Circuits de transmission de l’information à distance

- Interface de liaison avec les capteurs numériques ( optionnel)

1 ALIMENTATION DES CAPTEURS ET AMPLIFICATION DE LA MESURE.

Le rôle de l’alimentation est de fournir une tension la plus stable et la moins « bruyante » possible pour alimenter les capteurs. Cette alimentation doit être capable de débiter le courant fixé par la résistance équivalente des capteurs montés en parallèle (loi d’Ohm). Ce paramètre est appelé impédance minimale de charge .La valeur de la tension d’alimentation et l’impédance minimale de charge sont des caractéristiques importantes à connaître.

1.1 Alimentation en tension continue des capteurs.

C’est la solution la plus simple, la plus économique et la plus répandue, mais l’amplification de faibles signaux continus est délicate ( bruit et dérive de zéro en température des circuits amplificateurs et sensibilité aux parasites électriques …). En continu , une tension d’alimentation minimum de 10 volts est recommandée pour obtenir un signal capteur suffisamment élévé. Rappelons que le signal de sortie d’un capteur dépend de sa sensibilité exprimée en millivolts (mV) par Volts ( V) d’alimentation.

Les capteurs ont une sensibilité courante de 2mV/V , avec une tension de 10 Volts , on obtiendra donc un signal de 20 mV pour la pleine echelle.

1.2 Alimentation des capteurs avec une tension alternative en signaux carrés.

C’est une technologie peu répandue, mais qui permet d’excellentes performances avec un échelon minimum de 1 voir de 0,5µV . Le signal de mesure résultant qui est de forme carrée, subi un traitement qui permet de limiter les effets du bruit et des dérives de zéro des amplificateurs avec une meilleure élimination de la fréquence 50 Hz du secteur EDF.

1.3 Compensation des variations de tension de l’alimentation des capteurs

Lorsque les capteurs sont à distance de plusieurs mètres voir de quelques centaines de mètres , il existe une perte de tension dans le câble d’alimentation qu’il est souhaitable de compenser. C’est pourquoi on utilise un câble à 6 conducteurs entre l’indicateur et la boite de raccordement des capteurs. L’alimentation utilise 4 fils symbolisés par A+, A-,R+,R- et la mesure utilise 2 fils symbolisés par S+ et S- .

Les symbole A+ et A- représente la tension d’Alimentation . Les symboles R+et R- représentent la tension de Retour qui permet de mesurer la tension réelle aux bornes des capteurs. Cette tension va être utilisée par les circuits électroniques de l’alimentation pour corriger automatiquement la perte de tension liée à la résistance du câble .

Avec ce dispositif , on peut garantir que l’alimentation aux bornes des capteurs est constante quelle que soit la longueur du câble.

1.4 Amplification du signal des capteurs et conversion analogique /numérique

Les signaux des capteurs à jauge de contrainte sont de l’ordre de quelques millivolts, c’est pourquoi il est nécessaire en fonction des caractéristiques d’entrée des circuits convertisseurs analogique / numérique utilisés de les amplifier. Les circuits électroniques spécialisés dans la fonction amplification sont appelés Amplificateurs Opérationnels. De la qualité du circuit d’amplification dépend la plus petite tension d’entrée que l’indicateur peut afficher dans le respect des normes .Cette tension correspond à l’échelon minimal de l’indicateur ( e min). Il s’exprime en microvolts (µV) . Les indicateurs de poids ont un échelon minimal compris entre 0,5 et 2 microVolts.

2 CONVERSION ANALOGIQUE/NUMERIQUE

Cette fonction qui consite à attribuer une valeur numérique à une tension électrique ( signal analogique ) est assurée par des boîtiers électroniques appelés CAN (convertisseurs Analogique/Numérique) qui utilisent différentes techniques. Quelques soit la technologie utilisée , le CAN qui indique la valeur numérique d’une tension variable ( le signal capteur) nécessite une tension de référence ( ou étalon) qui doit être la plus stable possible. En tout cas , il ne doit pas y avoir un différentiel de variation entre la tension d’alimentation des capteur et la tension de référence. Indépendamment de la variation liée à la variation de la résistance du câble d’alimentation des capteurs que nous avons déjà évoquée , l’alimentation des capteurs elle-même peut varier .Une solution est de récupérer la tension de retour ( Fils R+ et R-) et de l’utiliser comme référence du circuit Convertisseur Analogique Numérique . Dans ce cas on utilise l’expression de « système ratio métrique « . Cette expression signifie qu’il existe une relation entre la valeur de la tension d’alimentation des capteurs et la valeur de la tension de référence du convertisseur analogique numérique qui garantie que si la valeur de la tension d’alimentation varie la valeur de poids indiquée par le CAN restera constante.

Dans les années 80 /95 on utilisait beaucoup les convertisseurs dit à Double Rampe basée sur le comptage numérique du temps que le signal analogique mettrait pour charger un condensateur (première rampe) .Ce même condensateur étant déchargé sur une tension de référence connue (deuxième rampe)

Les CAN à double rampe ont l’avantage d’être précis (16 Bits=64 000 incréments) et peu sensibles aux parasites électriques .Leur inconvénient est la faible vitesse de conversion (elle ne dépasse pas plus de 50 mesures par seconde pour un convertisseur 16 bits)

Depuis1995, on préfère utiliser une nouvelle technique de convertisseurs baptisée Sigma /Delta qui fait appel a des circuits électroniques plus complexes.

Les CAN sigma delta ont l’avantage d ‘être encore plus précis et plus rapide (précision jusqu’à 24 bits et vitesse de conversion jusqu’à 200 mesures par seconde)

3 Réglage de le tare à vide et ajustage du poids avec des masses étalon

- A) REGLAGE par ajustement de composants

Sur les anciens indicateurs (PEP 52 de Pesage Promotion , T 6000 Trayvou par ex ), les réglages de tare ( et de gain) se faisaient grâce à des résistances commutables et des potentiomètres.

Réglage de la tare à vide

La tare à vide (charge « morte ») correspond au poids à vide des récepteurs de charge (plates-formes, réservoirs, silos, etc. ). Elle peut représenter entre 10 et 80 % de l’étendue de mesure des capteurs.

Le réglage de la tare à vide consiste à annuler la tension de la mesure, provoquée par le récepteur de charge.

Le réglage s’effectue en sélectionner des résistances par des commutateurs miniatures et en réglant un potentiomètre pour annuler la tension en sortie de l’amplificateur d’entrée lorsqu ‘aucune charge n’est présente sur le récepteur de charge.

Réglage de gain.

Ce réglage permet l’étalonnage du système de mesure. Il sert à régler l’indication de poids en fonction de la charge appliquée. Ce réglage agit sur le gain de gain d’un amplificateur opérationnel .On parle encore de réglage de « pente »

- B) REGLAGE NUMERIQUE

Le réglage numérique est une technique qui a permis de simplifier considérablement le réglage des indicateurs en supprimant les potentiomètres et les commutations de résistances sur les circuits amplificateurs. Un indicateur doit être ajusté (on dit couramment « réglé ») pour s’adapter à des structures différentes (ponts-bascules, trémies, cuves…) et prendre en compte les caractéristiques du couple récepteur de charge / capteurs sur lequel il s’adapte.

Cet ajustage s’effectue en mode « réglage » (défini à la mise sous tension par le positionnement d’un commutateur interne à l’appareil par des techniciens agrées). Il faut tout d’abord définir les paramètres définissant la chaîne de mesure, comme les paramètres métrologiques (portée/échelon/…) puis une fois la tare à vide annulée par une commande du mode réglage , il suffit de tabuler la valeur du poids étalon posé sur le récepteur de charge pour le réglage de gain (ou pente),et le logiciel de réglage effectue le réglage de gain automatiquement.

Les différentes informations nécessaires peuvent être tabulés par un opérateur à l’aide de la face avant ou d’un terminal ( écran clavier, minitel, PC) . Pour les indicateurs simples, un réglage peut néanmoins être effectué, dans un mode appelé « réglage minimum », le dialogue homme machine s’effectue alors à l’aide de l’afficheur de la face avant et des touches de fonction

En dehors de sa simplicité le réglage numérique permet de conserver en mémoire les valeurs de réglage et de les sauvegarder sur une clé USB ou une carte mémoire et/ou de les conserver dans un PC pour les récupérer en cas de changement de la carte électronique sans avoir besoin de repasser une masse étalon (sauf obligation légale.)

4 TRAITEMENT DE L’INFORMATION « POIDS »

Le traitement de l’information numérique brute délivrée par le Convertisseur Analogique Numerique est réalisé par un logiciel implanté dans une mémoire EPROM ou FLASH qui fait partie de la circuiterie associée au microcontrôleur chargé de l’éxécution du programme.

Le logiciel qui s’occupe du traitement du poids dans le respect de la réglementation s’appelle « noyau Pesage » dans le jargon courant du pesage.

Les principales fonctions assurées par ce logiciel sont :

- Mise à l’echelle des données issue du Convertisseur numerique analogique

- Respect de la portée max et de l’echelon de mesure (par ex Emax=1000kg e=200g )

- Prise en compte des demande de mise à zéro et tarage

- Affichage du poids et commande du voyant « zéro +/- ¼ échelon » et du voyant « net »

- Détection de la stabilité et gestion des demandes d’impression

- Gestion du dispositif de sauvegarde des données « DSD » .Ce dispositif réglementé permet de conserver dans la mémoire de l’indicateur une trace légale des données envoyées par l’indicateur à un ordinateur

- Fonctionnement du zéro suiveur si ce dispositif est validé. Ce dispositif permet de corriger automatiquement l’encrassement du plateau d’une balance ou du tablier d’un pont-bascule.

- Filtrage des variations du poids dû à l’effet de l’environnement tel que le vent, les vibrations, les oscillations du tablier … Plusieurs type de filtrage sont proposés dans le mode paramétrage.

- Gestion du réglage de la tare à vide et du réglage de gain (ajustage du poids) en mode réglage

- Compensation de la gravité par l’introduction d’un paramètre qui va agir sur la valeur du poids affiché

Les fonctions qui sont liées à l’application sont prise en charge par un logiciel dit « logiciel d’application ». Ce logiciel demande les informations concernant le poids au noyau pesage .Les logiciels d’applications dependent du récepteurs de charges associé et du besoin du client : balance , Pont-bascule, doseuse, trieuse etc..

5 AFFICHAGE ET IMPRESSION DU POIDS

5-1 AFFICHAGE

Il existe plusieurs technologie d’affichage .On trouve des afficheurs à LED ,LCD, Fluorescent en mode 7 segments ou matrice de points

Le choix est fait en fonction de 4 critères :

- la luminosité ambiante : instrument à l’extérieur ou à l’intérieur

- la distance entre l’indicateur et l’opérateur ( hauteur des chiffres)

- la consommation disponible ( appareil alimenté sur le secteur ou sur batterie)

- le type de message à afficher

5-2 IMPRESSION

L’impression est une fonction réglementée. La RI 76 précise :

Dispositifs imprimeurs :

L’impression doit être claire et permanente en fonction de l’utilisation prévue. Les chiffres imprimés doivent avoir au moins 2 mm de haut.Lorsqu’il y a impression, le nom ou le symbole des unités de mesure doit figurer soit après la valeur, soit au-dessus de la colonne des valeurs.L’impression doit être inhibée quand l’équilibre n’est pas stable.L’équilibre stable est considéré comme atteint si, au cours des 5 secondes qui suivent l’impression, au maximum deux valeurs consécutives apparaissent, dont l’une est la valeur imprimée (*).

(*) Cette disposition ne concerne pas les instruments de la classe IIII , sauf s’ils sont utilisés pour les transactions commerciales.

6 COMMUNICATION AVEC LES AUTOMATES PROGRAMMABLES ET LES SYSTEMES INFORMATIQUES

Pour les constructeurs d’indicateurs cette fonction devient de plus en plus complexe du fait de la multiplication des nouvelles technologies et de la nécessité d’assurer une compatibilité avec les anciennes.

Heureusement il existe sur le marché OEM des cartes électroniques qui peuvent être intégrées comme des options dans les indicateurs de poids. Un des spécialistes le plus connu est HMS qui propose une très large gamme de solutions pour les bus de terrain.

Les circuits électroniques qui assurent la communication entre le ou les indicateurs de pesage et un automate sont gérés par le programme d’application en liaison avec le noyau pesage qui assure la sécurité légale de la transaction. Il existe plusieurs solutions techniques pour communiquer la valeur du poids à un automate programmable industriel (API) que nous allons étudier dans le chapitre « communication avec les automates et les ordinateurs »

Il y manque les indicateurs numériques de Testut INS200 vendus dès 1972 (Mesucora 1973 où mes concurrents n’ont cessé de m’engueuler parce que j’avais monté une démonstration avec un congélateur (-10 + 40 °C) et INS300, Casoar en précision ordinaire.

Votre blog est intéressant

Gérard Bouyer

Bonjour Monsieur.

J’ai bien lu votre exposé et il est bien fait.

Mais je voudrais savoir mieux sur le noyau de pesage.

Peut on avoir un exemple de soft ou un organigramme expliquant le noyau de pesage ?

Si possible des liens ou ouvrage qui en parlent avec plus de détails .

En attendant votre reponse, je vous encourage et salue les eforts que vous faites

pour vos lecteurs que nous sommes.

Meilleures salutations

C’est vrai, mr Bouyer a raison de rappeler qu’avant que l’on sache amplifier un signal capteur, un certain nombre d’appareils ont existé sur le marché dans les années 70/80: Les appareils à équilibre, potentiométriques d’abord (I500 Elliott et son évolution plus moderne chez Pesage Promotion avec l’ ISP30, je crois) et numériques, comme le Testut INS300, Trayvou G30 et G60 beaucoup plus sophistiqués, sans oublier les INP d’Elliott, autant d’ appareils dont le réglage n’était pas à la portée du premier balancier venu. Ils ont eu (pour les potentiométriques) le lourde tâche de traiter les signaux issus des premiers capteurs (jauges à fils) dont la sensibilité ne dépassait pas 0,5 mV/V et dont la linéarité feraient rire aujourd’hui.

On était encore très loin des modules d’aujourd’hui qui ont une résolution 100 fois meilleure et qui tiennent dans des boîtiers gros comme deux gommes.

On cite toujours l’informatique pour ses progrès époustouflants, mais la mesure, dont le pesage, n’est pas en reste sur la voie du Progrès des techniques…