Les capteurs à jauges de contrainte , de par leur performances, leurs faibles coûts et leur facilités de mise en oeuvre se sont imposés dans la technologie du pesage et ont pratiquement fait disparaitre les instruments mécaniques.

Définition

– Capteur : Dispositif assurant la conversion d’une grandeur physique en une autre grandeur physique .

Dans le capteur de Pesage : La grandeur physique « force » est traduite en une grandeur physique electrique : la Résistance

– Jauge : Instrument servant à mesurer les dimensions de corps solides.

PRINCIPE

La force qui représente le poids à mesurer (F = m x g) est d’abord transformée en une déformation (Strain en Anglais) en utilisant les propriétés élastiques d’un matériau métallique. Puis la déformation est traduite en variation de résistance électrique par l’intermédiaire de jauges de « Contrainte ».

En français nous avons traduit « STRAIN GAUGE » par jauge de contrainte, il aurait été préférable de parler de jauge de déformation.

QU’EST-CE QU’UNE DEFORMATION ? (STRAIN en Anglais)

Une déformation peut être définie comme le rapport entre la variation de longueur du matériau par rapport à sa longueur d’origine.

DEFORMATION [Symbole Epsilon =dL/L dL signifie une variation de longueur L

La déformation n’a pas d’unité de mesure puisque c’est le rapport d’unité de longueur sur même unité de longueur. Il existe des déformations positives et des déformations négatives.

exemple : Soit une pièce allongée de section constante S

si elle est soumise a une traction : la deformation est positive.

Si elle est soumise à une compression la deformation est négative

LES JAUGES DE CONTRAINTE (STRAIN GAUGE en Anglais)

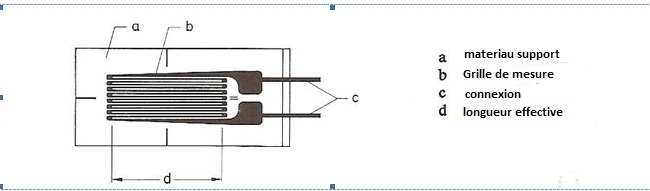

Sous sa forme la plus simple, une jauge de contrainte est constituée d’un dépôt métallique sur une feuille de résine époxy. Le dépôt métallique constitue une résistance électrique dont les brins sont disposés de façon à mesurer un allongement ou une contraction du métal sur lequel la jauge va être collé .Cette résistance est appelée une « grille ». Les valeurs standard de resistance sont 350 ohms et 1000 ohms

– l’épaisseur du métal déposé est de 2µm à 5µm

-l’épaisseur du support est de 20µm à 30µm.

-Les dimensions du support sont d’environ de 5 mm de large par 20 mm de long.

Des connections (pattes de sortie) plus larges servent à souder les fils électriques de liaison

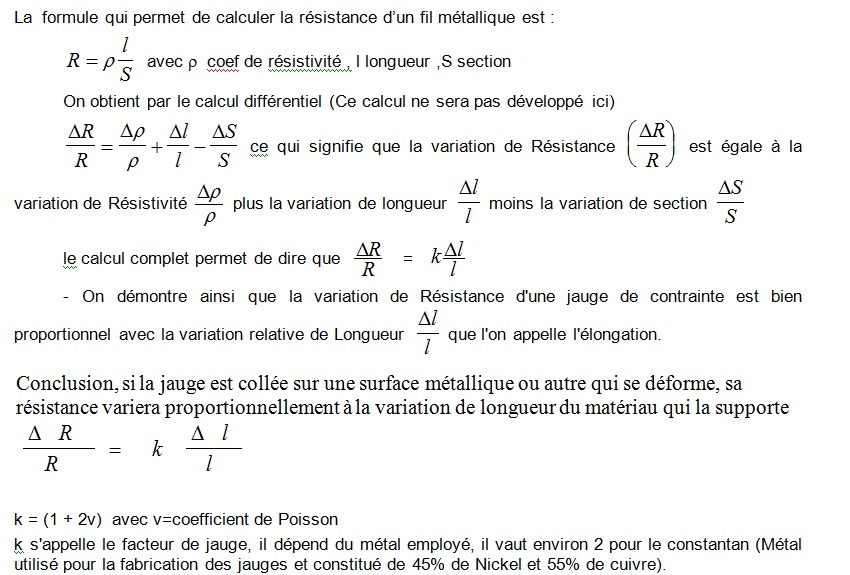

PRINCIPES DES JAUGES DE CONTRAINTE

Les brins de fils constituant la jauge étant principalement alignés suivant la direction de l’allongement ou de la contraction (sauf les boucles de raccordement entre brins successifs),on peut admettre que le fil subit les mêmes déformations que la surface sur laquelle il est collé .

La théorie communément admise est celle qui considère que le fil subit les mêmes déformations que s’il était tendu par ses extrémités.

Si on considère un fil fin que l’on soumet à une traction (dans la limite de son domaine élastique), il s’allonge sous l’effet de la charge pendant que la section diminue .

LES DIFFERENTS TYPES DE CAPTEURS DE PESAGE

Un capteur est donc constitué d’un barreau métallique sur lequel sont collées des jauges de contrante

Ce bareau metallique est aussi appelé « Corps d’épreuve » ou « éprouvette » car il ressemble aux pièces métalliques qui sont utilisées pour faire des essais sur les matériaux avec des machines de Traction ou de compression afin de mesurer les limites élastiques des matériaux.

Lorsque que le capteur ne comporte pas d’electronique intégrée on parle de Capteurs de pesage analogiques.

Lorque le capteur comporte une electronique intégrée on parle de capteurs de pesage numeriques.

Les capteurs numeriques sont de plus en plus utilisés dans les pont-bascule pour le pesage des camions

En fonction des applications on utilise des capteurs sollicités :

– en Flexion (bending Force en Anglais)

– en Compression (Compression en Anglais)

– en cisaillement (Shear Force en Anglais)

-en Traction (Tension force en Anglais)

Le Corps d’épreuve

Cette pièce métallique en acier ou aluminium est dimmensionnée afin de :

1) Supporter le Poids de la charge à mesurer avec un coefficient de sécurité à la rupture (entre 2 à 3 fois la charge nominale , on parle de 200% à 300% de la charge nominale.

2) Se déformer de quelques dixième de millimètre pour pouvoir mesurer cette déformation en collant sur la zone qui se déforme des jauges de contrainte.

3) avoir les meilleures caractéristiques métrologiques .Ceci est obtenu en choisissant la composition metalurgique du materiau avec des traitements thermiques adaptés

exemple de Corps d’épreuve d’un capteur de flexion

3) Montage et choix des Jauges de Contrainte

En fonction du type de Matériau du corps d’épreuve, le concepteur choisit les jauges de contrainte adaptées à son application parmis les différents modèles de jauge de contrainte proposés par les principaux fabricants de jauges qui sont : HBM et Vishay

La jauge uni axiale est utilisé dans les capteurs de flexion, la jauge bi axiale dans les capteurs de compression et la jauge de cisaillement dans les capteurs de cisaillement .

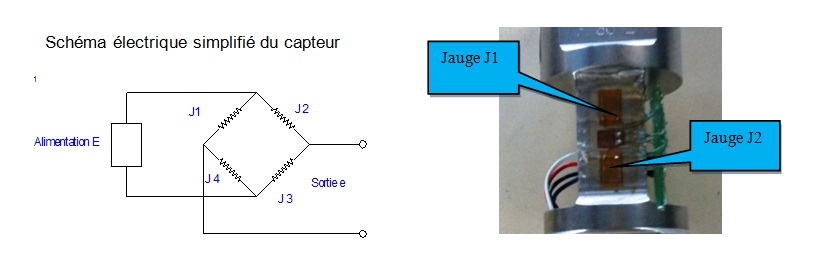

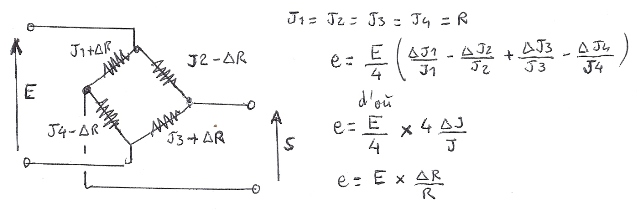

Ces jauges représentées par les résistance appelées J1, J2, J3, J4 (généralement au nombre de 4 ) sont collées sur le corps d’epreuve puis câblées en Pont de Wheatstone.

On démontre que la tension ou le signal de sortie (e ) du pont de Wheatstone dépend de la tension d’alimentation E et de la variation relative de la resistance de chaque jauge de contrainte :

Cette équation sera utilisée dans le calcul du signal de sortie (e ) des 3 principaux capteurs que nous allons étudier

A) LES PRINCIPAUX CAPTEURS ANALOGIQUES

LES CAPTEURS DE FLEXION ( de 10 kg à 5000 kg)

Ces capteurs de portées de 10 kg à 5000 kg ont une excellente précision de 3000 divisions jusqu’à 6000 divisions.

Ils étaient beaucoup utilisés pour transformer des bascules mécaniques en electroniques et sont maintenant encore employés dans le pesage de trémies ,réservoirs et pesage sur bande

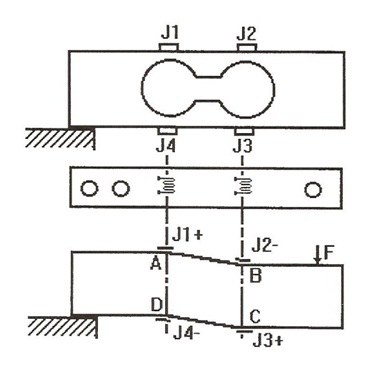

Le corps d’épreuve de forme parallélépipédique en acier ou en aluminium se déforme suivant le parallélogramme A , B , C , D ( voir schéma ci dessous).

Les 4 jauges de contrainte J1,J2,J3,J4 ont la même résistance R ( 350 ohms) et sont câblées en pont de Wheatstone.

Lorsque le capteur n’est pas chargé, le pont de Wheatstone est équilibré.

On a : J1 x J3 = J2 x J4

La tension de sortie est nulle

Lorsque le capteur est chargé, il apparaît une tension de déséquilibre « e » due aux variations de résistance dans l’équation du pont de Wheatstone, on obtient :

- J1 et J3 sont étirées, leur résistance augmente de +Delta R

- J2 et J4 sont comprimées, leur résistance diminue de -Delta R

LES CAPTEURS DE COMPRESSION ( de 500 kg à 200 tonnes)

les capteurs de compression sont bien adaptés aux portées de 5 tonnes à 200 tonnes.

On distingue les capteurs à fond plat ( photo ci dessous ) qui sont destinés au pesage des silos et reservoirs et les capteurs à appuis sphériques plutot destinés aux ponts bascules

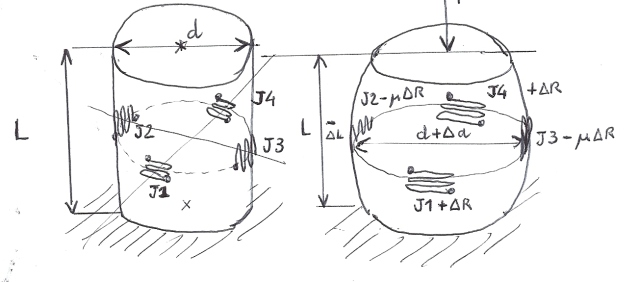

Le corps d’épreuve est un cylindre d’acier ( à gauche) qui se déforme en tonneau ( a droite) sous l’action de la force F

F

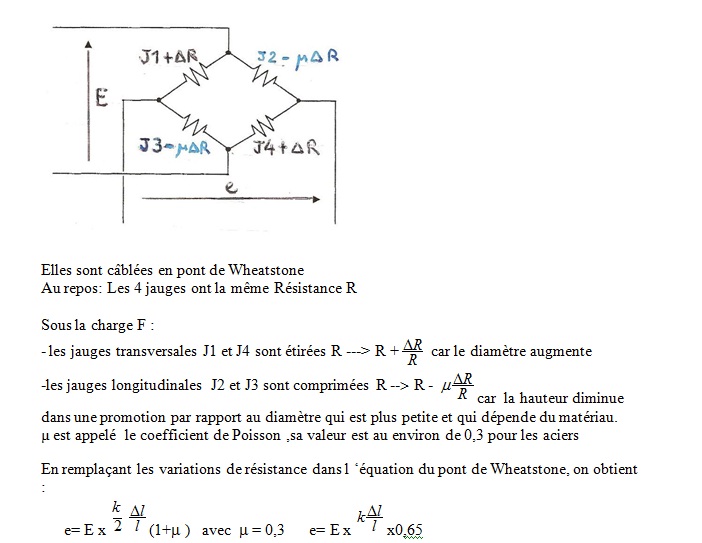

Les 4 jauges de contrainte sont positionnées de la façon suivante:

* 2 jauges transversales J1, J4 qui vont s’etirer avec l’allongement du diamètre d qui devient d+delta d

* 2 jauges longitudinales J2, J3 qui vont se contacter sous l’effet de la compression , la longeur L devient L- delta L

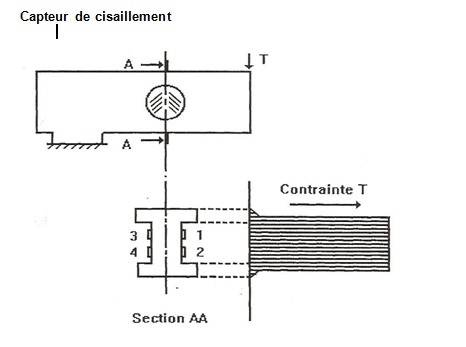

CAPTEURS DE CISAILLEMENT (de 500 kg à 5000 kg )

Cette technologie de capteurs présente l’avantage d’être moins sensible aux contraintes de torsions et n’est pas critique sur le point application de la force comme le capteur de flexion. Ceci en fait un capteur intéressant pour l’utilisation en plates-formes de pesage extra-plates.

Rappel sur les contraintes de cisaillement.

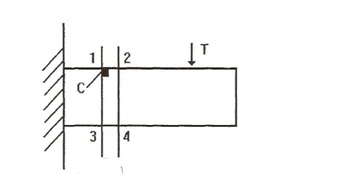

Considérons la poutre encastrée, la force T exercée engendre 2 types de contrainte.

* 1 contrainte de flexion qui se traduit par un moment fléchissant variable avec le point d’appui de la force.

* 1 contrainte de cisaillement qui tend à faire glisser 2 sections voisines de la poutre comme les section 1-3 et 2-4 . Cette contrainte est indépendante du point d’application de la force.

Prenons un élément C infiniment petit qui se trouve dans la section 1-3 soumis à l ‘effort tranchant T

Cet élément peut être représenté par un carré abcd.

Corps d’épreuvre

La partie sensible du capteur est réalisée à partir d’un barreau de section rectangulaire avec un section évidée formée de 2 alésages cylindriques à fond plat. Les jauges de contraintes 1, 2,3 ,4 sont collées sur la cloison de faible épaisseur ainsi constituée

Jauges de contrainte de cisaillement: ce sont des jauges double dont les brins des fils présente un angle de 45 °

La jauge de résistance R1 mesure la contrainte de la diagonale bd. Elle se trouve donc comprimée et sa résistance devient R – delta R

La jauge de contrainte R2 mesure la contrainte de la diagonale ac. Elle se trouve donc étirée et sa résistance devient R +delta R

La tension de sortie exploitable du pont de WHEASTONE donne une sensibilité identique a celle du capteur de flexion

e= E x Delta R/R

B) CAPTEUR NUMERIQUE DE PESAGE ( DIGITAL LOAD CELL)

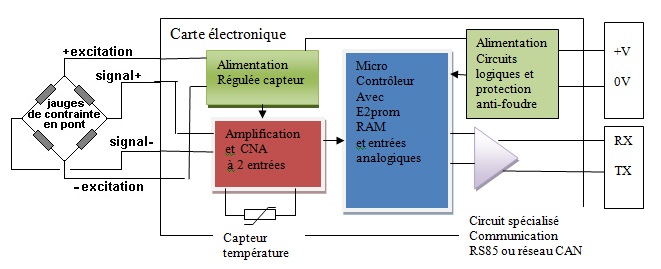

le capteur numérique est constitue d’un corps d’épreuve classique sur lequel sont collées des jauge de contrainte câblées en pont de wheastone qui sont raccordées à une carte électronique qui constitue une version simplifiée d’un indicateur numérique.

Synoptique d’un capteur numérique

Les jauges de contraintes sont collées sur le corps d’épreuve comme dans le cas d’un capteur analogique. Dans certains capteurs, la compensation des dérives est effectuée de façon traditionnelle. L’alimentation du pont de Wheatstone est assurée par un régulateur de tension faible bruit qui délivre aussi la tension de référence du convertisseur analogique numérique. Celui-ci convertit le signal amplifié du pont de jauge ainsi que le signal amplifié du capteur de température. Le capteur de température permet au microcontrôleur d effectuer des corrections du signal issu du pont de westone en fonction de la température mesurée à proximité des jauges.

Il est également possible par algorithme d’effectuer la linéarisation du capteur dans le cas de capteurs de compression

Le microcontrôleur assure la fonction d’acquisition et de traitements des données et de transmission de l’information « poids ». Il peut aussi surveiller les alimentations de la carte et l’état des résistances du pont de Wheatstone. En cas de défaut, il signale l’anomalie à l’indicateur numérique dont le rôle est d’acquérir chaque valeur unitaire de poids et d’en réaliser la sommation.

Un capteur numérique délivre entre 100 000 à 200 000 échelons de mesure pour la portée maximale. L’appairage entre chaque capteur est réalisé en fonction des constructeurs jusqu’à 1 échelon près a la portée maximum. Dans ce cas, ceci permet d’échanger un capteur par un autre sans avoir à faire de réglage.

La liaison entre le ou les capteurs s’effectue par une liaison RS485 ou par un Bus CAN ou un reseau de terrain

Dans le cas d’un pont-bascule le raccordement s’effectue par l’intermédiaire de boite de raccordement dite « numériques ».

Exemple de capteur numérique

Le boitier du capteur de compression numérique a été découpé pour permettre de voir la carte électronique qui assure toutes les fonctions d’un indicateur de pesage sauf l’affichage et l’interface opérateur.

très bonne illustration du produit!

Bonjour, quel travail de vulgarisation! Je trouve votre présentation sympa (parsemé de schéma dessiné) et didactique car simplement expliqué. Merci pour ces informations.

Merci pour ce blog

Bonjour, excellente présentation des phénomènes et utilisations, merci pour ce très bon résumé.

super interressant. ce site est une mine d’or d’information.

je suis tout a fait d accord avec toi gérard je trouve cette article tout a fait splendide